Parti lavorate

Breve descrizione:

Parti lavoratecostituiscono i componenti di base di vari dispositivi e apparecchiature meccaniche. L'attrezzatura e il processo da esso utilizzati integrano il più alto livello di progettazione di macchine, materiali, fonderia, macchinari, elettronica, controllo industriale e altri campi.

Con lo sviluppo della tecnologia, i pezzi di precisione e le lavorazioni meccaniche giocano un ruolo sempre più importante nella moderna produzione industriale. MESTECH da anni fornisce ai clienti lavorazioni precise di parti metalliche e non.

Qual è il ruolo delle parti metalliche di precisione nell'industria moderna?

La macchina utensile è il "Macchina madre industriale" . Quasi tutta la produzione di attrezzature meccaniche è inseparabile dalla lavorazione meccanica. Con il continuo miglioramento della tecnologia e delle attrezzature, c'è un'enorme domanda di parti di precisione, come aviazione, aerospaziale, automobile, medicina, intelligenza artificiale e produzione di chip, che sono tutte inseparabili dal supporto di parti di precisione. Il modo in cui ottenere una produzione ad alta efficienza ea basso costo di parti di precisione è una questione di industria dei macchinari.

Base in acciaio

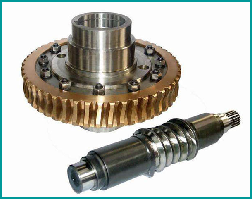

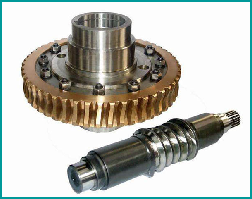

Ingranaggio a vite senza fine

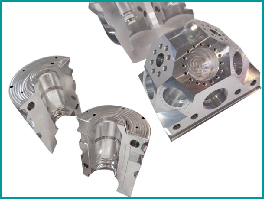

Parti di alta precisione

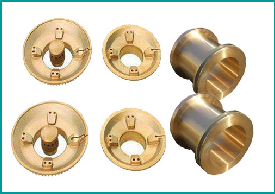

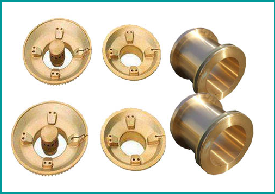

Parti in ottone

Quanti tipi di lavorazione conosci?

La lavorazione di precisione è un processo di modifica delle dimensioni o delle prestazioni di un pezzo mediante una macchina di lavorazione. In base allo stato di temperatura del pezzo in lavorazione, può essere suddiviso in lavorazione a freddo, lavorazione a caldo e lavorazione speciale. Viene generalmente lavorato a temperatura ambiente e non provoca cambiamenti chimici o fisici del pezzo. Si chiama lavorazione a freddo. In generale, la lavorazione a una temperatura inferiore o uguale a quella normale provocherà cambiamenti chimici o fisici del pezzo, che si chiamano lavorazione termica. La lavorazione a freddo può essere suddivisa in taglio e lavorazione a pressione in base alla differenza dei metodi di lavorazione. Il trattamento termico, la forgiatura, la fusione e la saldatura sono comuni nella lavorazione a caldo. Il taglio di precisione è spesso l'anello di elaborazione finale per garantire l'accuratezza delle parti, ed è anche il collegamento con il carico di lavoro più grande, effettuando oltre il 60% della lavorazione delle parti meccaniche.

Cos'è il taglio meccanico di precisione?

Il Taglio Meccanico è la via principale della lavorazione meccanica, riferito al processo di rimozione dei materiali attraverso lavorazioni precise.

Il taglio meccanico di precisione è un tipo di macchina di lavorazione ad alta precisione. Esistono due modi principali per realizzare la lavorazione di precisione dei pezzi:

(1) Uno è quello di utilizzare macchine utensili ad alta precisione per elaborare parti di alta precisione, come alesatrice a coordinate, smerigliatrice per filetti, smerigliatrice a vite senza fine, smerigliatrice per ingranaggi, smerigliatrice ottica, smerigliatrice esterna ad alta precisione, smerigliatrice per creatore -Tornio per filettature di precisione, ecc. Queste macchine utensili sono macchine utensili speciali di alta precisione, utilizzate specialmente per la lavorazione di un tipo specifico di parti, come ingranaggi, turbine, viti, utensili da taglio, albero di trasmissione di alta precisione e scatola motore, ecc. Queste macchine utensili sono altamente efficienti e precise per scopi speciali di lavorazione.

(2) Il secondo consiste nell'utilizzare la tecnologia di compensazione degli errori per migliorare la precisione di elaborazione delle parti. Le principali macchine utensili a controllo esponenziale sono fresatrice CNC, tornio CNC, rettificatrice CNC, alesatrice e fresatrice CNC e centro di lavoro composto.

Le macchine utensili CNC sono generalmente macchine utensili generiche, a causa dell'uso della tecnologia di programmazione del computer, possono essere pre-programmate nell'elaborazione e nel debug della simulazione al computer, hanno una buona compatibilità e adattabilità, adatte per forme complesse, varietà di lavorazioni di parti. Le macchine utensili CNC sono costose, ma possono realizzare l'automazione della lavorazione e avere una buona precisione di elaborazione ripetitiva ed efficienza di produzione.

Come scegliere l'attrezzatura di elaborazione appropriata?

Con lo sviluppo della tecnologia di controllo del computer, sempre più macchine utensili sono integrate con il sistema CNC, al fine di realizzare l'automazione della lavorazione, evitare errori di funzionamento manuale e migliorare la precisione e la stabilità della lavorazione. Pertanto, le macchine utensili CNC sono ampiamente utilizzate nel campo della produzione di parti di precisione.

(1) La precisione di lavorazione CNC dell'albero in metallo sottile è elevata, con una qualità di lavorazione stabile;

(2) Può eseguire collegamenti multi-coordinate ed elaborare parti con forme disordinate.

(3) Quando le parti CNC dell'hardware fine vengono modificate, è necessario modificare solo il programma NC per risparmiare il tempo di preparazione della produzione.

(4) La macchina utensile stessa ha un'elevata precisione e rigidità e può scegliere la quantità di elaborazione vantaggiosa e la velocità di produzione è elevata (generalmente da 3 a 5 volte quella della macchina utensile generale).

(5) Le macchine utensili sono altamente automatizzate e possono ridurre l'intensità del lavoro.

La lavorazione fine CNC utilizzando utensili da taglio corti è la caratteristica principale delle parti hardware fini. Le frese corte possono ridurre in modo significativo la deviazione dell'utensile e quindi ottenere un'eccellente qualità della superficie, evitare rilavorazioni, ridurre l'uso di bacchette di saldatura e abbreviare il tempo di elaborazione dell'EDM. Quando si considera la lavorazione a cinque assi, è necessario considerare il principio di utilizzare lo stampo di lavorazione a cinque assi: completare l'intera lavorazione del pezzo con il materiale da taglio più corto possibile, ma anche ridurre i tempi di programmazione, bloccaggio e lavorazione per ottenere una qualità superficiale più perfetta.

Come realizzare una tecnologia di elaborazione ragionevole?

(1) Fase di lavorazione approssimativa. Per tagliare la maggior parte del margine di lavorazione di ciascuna superficie di lavorazione e per produrre un punto di riferimento preciso, la considerazione più importante è migliorare la produttività il più possibile.

(2) Fase di semifinitura. Rimuovere le possibili carenze dopo la lavorazione grossolana, preparare la finitura dell'aspetto, richiedere il raggiungimento della precisione di lavorazione richiesta, garantire la tolleranza di finitura appropriata e completare insieme la lavorazione della superficie secondaria.

(3) Fase finale. In questa fase, si selezionano velocità di taglio elevate, avanzamento ridotto e profondità di taglio per rimuovere il sovrametallo di finitura lasciato dal processo precedente in modo da far sì che l'aspetto delle parti soddisfi i requisiti tecnici dei disegni.

(4) Fase di lavorazione ultrafine. Viene utilizzato principalmente per ridurre il valore della rugosità superficiale o per rafforzare l'aspetto della lavorazione. Viene utilizzato principalmente per la lavorazione di superfici con elevati requisiti di rugosità superficiale (ra <0,32 um).

(5) Fase di lavorazione ultrafine. La precisione di lavorazione è 0,1-0,01 micron e il valore di rugosità superficiale RA è inferiore a 0,001 micron. I principali metodi di lavorazione sono: taglio fine, molatura a specchio, molatura fine e lucidatura.

Come scegliere il materiale adatto per il pezzo?

Lavorazione di precisione, non tutte le materie prime potrebbero voler eseguire lavorazioni di precisione, alcune materie prime sono troppo dure, superando la durezza delle parti della macchina di lavorazione, possono far crollare le parti della macchina, quindi queste materie prime non sono adatte per lavorazioni meccaniche di precisione, a meno che è realizzato con materie prime uniche o taglio laser.

Le materie prime per lavorazioni meccaniche di precisione possono essere suddivise in due categorie, materie prime metalliche e materie prime non metalliche.

Per quanto riguarda le materie prime metalliche, la durezza dell'acciaio ruggine è maggiore, seguita dalla ghisa, seguita dal rame e dall'alluminio più tenero.

La lavorazione di ceramica e plastica appartiene alla lavorazione di materie prime non metalliche.

1. Prima di tutto, le parti devono avere un certo grado di durezza. Per alcune applicazioni, maggiore è la durezza del materiale grezzo, meglio è. È limitato solo ai requisiti di durezza delle parti lavorate. I materiali lavorati non possono essere troppo duri. Se sono più dure delle parti lavorate, non possono essere lavorate.

2. In secondo luogo, il materiale ha una durezza e una morbidezza moderate. Almeno un livello di durezza è inferiore a quello delle parti della macchina. Allo stesso tempo, dipende dalla funzione dei dispositivi lavorati e dalla corretta selezione dei materiali per le parti della macchina.

Insomma, ci sono ancora alcuni requisiti per la qualità del materiale nelle lavorazioni di precisione, non tutti i materiali sono adatti alla lavorazione, come le materie prime morbide o dure, il primo non è necessario per la lavorazione e il secondo non è in grado di lavorare.

Mestech fornisce ai clienti la produzione e la lavorazione di parti metalliche di precisione. Se hai bisogno di maggiori informazioni, contattaci.